Projekt 3.4

Hybrid modelling

Einleitung

Dieses Projekt zielt darauf ab, moderne Ansätze und Methoden der Datenanalytik wie etwa Maschinelles Lernen einzusetzen, um Prozessdaten und -parameter aus verschiedenen Prozessen der Stahlerzeugungskette zu untersuchen. Prozessverständnis und Wissen über Zusammenhänge und Ursachen im Betrieb sollen generiert werden. Um den Prozess anzupassen und zu verbessern werden Empfehlungs- oder Warnsysteme für die Prozesssteuerung entwickelt. Die Themen reichen von Fragen zum Betrieb sowie zur Stabilität des Hochofens (HO) über die Produktion von hochreinen Stählen mit der Ruhrstahl-Heraeus (RH)-Anlage bis hin zur Optimierung des Strangguss-Prozesses.

Der Hochofenprozess ist Gegenstand umfangreicher datenwissenschaftlicher Analysen, welche die gesamte Anlage betrachten. Es wird versucht, eine Charakterisierung des Gesamtverhaltens des Ofens zu gewinnen. Dazu wird eine große Menge an Daten aus verschiedenen Quellen rund um den Prozess ausgewertet. Dies erweist sich jedoch als sehr schwierig, da der Prozess als Ganzes sehr komplex ist und viele unterschiedliche zeitliche und räumliche Skalen aufweist. Des Weiteren beinhaltet der Prozess eine komplizierte Dynamik sowie ein Zusammenspiel vieler verschiedener Material- und Energieströme. Dies macht eine kausale Verknüpfung des Verhaltens des gesamten Hochofens mit den verfügbaren Messungen zu einer Herausforderung. Der hier vorgesehene Ansatz besteht daher darin, sich zunächst auf bestimmte Aspekte des Prozesses zu konzentrieren. Dabei wird ein konkretes Problem gestellt und moderne Methoden der Datenanalytik sehr zielgerichtet eingesetzt. Bestimmte Zielwerte oder zuvor festgelegte Prozesskennzahlen können dadurch optimiert werden. Dieser modulare Ansatz führt im Weiteren zu einem Verständnis für größere Zusammenhänge.

Die RH-Behandlung ist der Schlüsselprozess für die Einstellung der gewünschten Legierungskonzentrationen im Stahl. Alternative CO2-freie Stahlproduktionsmethoden führen zu einer größeren Vielfalt an Roheisenzusammensetzungen. Mit der zunehmenden Bedeutung alternativer Herstellungsrouten für die Stahlproduktion steigen auch die Anforderungen an die Sekundärmetallurgie. Infolgedessen werden die RH- und Strangguss-Anlagen in integrierten Stahlwerken zu einem Flaschenhals in der Produktionslinie, weshalb jede Maßnahme zur Vertiefung des Verständnisses der Prozessschritte oder zur Verkürzung der Prozesszeit wertvoll ist. Eine Möglichkeit, diese Ziele zu erreichen, besteht darin, die Überwachung des RH-Prozesses zu verbessern. Prozesszeiten können verkürzt und Energie sowie Ressourcen eingespart werden. Beim Strangguss ist die Fehlererkennung und Problemanalyse in den nachfolgenden Walzprozessen ein wichtiges Thema, das auf Abweichungen in der Gießphase zurückgeführt werden kann. Ein verbessertes Verständnis von Prozessparametern und Daten der Gießphase ist daher entscheidend für die Minimierung von Defekten im Stahlband.

Während die verschiedenen Fragen und Aufgaben in den Arbeitspaketen dieses Projekts vorerst nicht miteinander verbunden sind, besteht in manchen Fällen eine Ähnlichkeit der Methoden und Ansätze zur Analyse und zum Verständnis der Daten. Für Bilddaten werden sogenannte Convolutional Neural Networks verwendet, während für lineare Zeitreihendaten Clustering-Algorithmen oder rekurrente neurale Netze zur Mustererkennung eingesetzt werden können. Die Zusammenführung all dieser Themen in einem Projekt zielt darauf ab, ein besseres Verständnis datengesteuerter wissenschaftlicher Ansätze im Allgemeinen zu schaffen. Des Weiteren sollen verschiedene Anwendungsfälle verglichen und eine solide Wissensbasis sowie Kompetenzen für ein breites Spektrum von Anwendungen aufgebaut werden.

Ziele und Motivation

- Analyse der Massenbilanzen im HO-Betrieb sowie Entwicklung eines Warn- und Empfehlungssystems zur Verbesserung des Prozesses und der Stahlqualität

- Untersuchung und Vorhersage von Temperaturunregelmäßigkeiten im unteren Teil des Hochofens zur Verbesserung des Betriebs sowie der Lebensdauer

- Analyse von Chargiermodellen und -profilen sowie Entwicklung eines Empfehlungssystems zur Optimierung von Beschickungsstrategien als auch zur Verbesserung des Prozessverhaltens

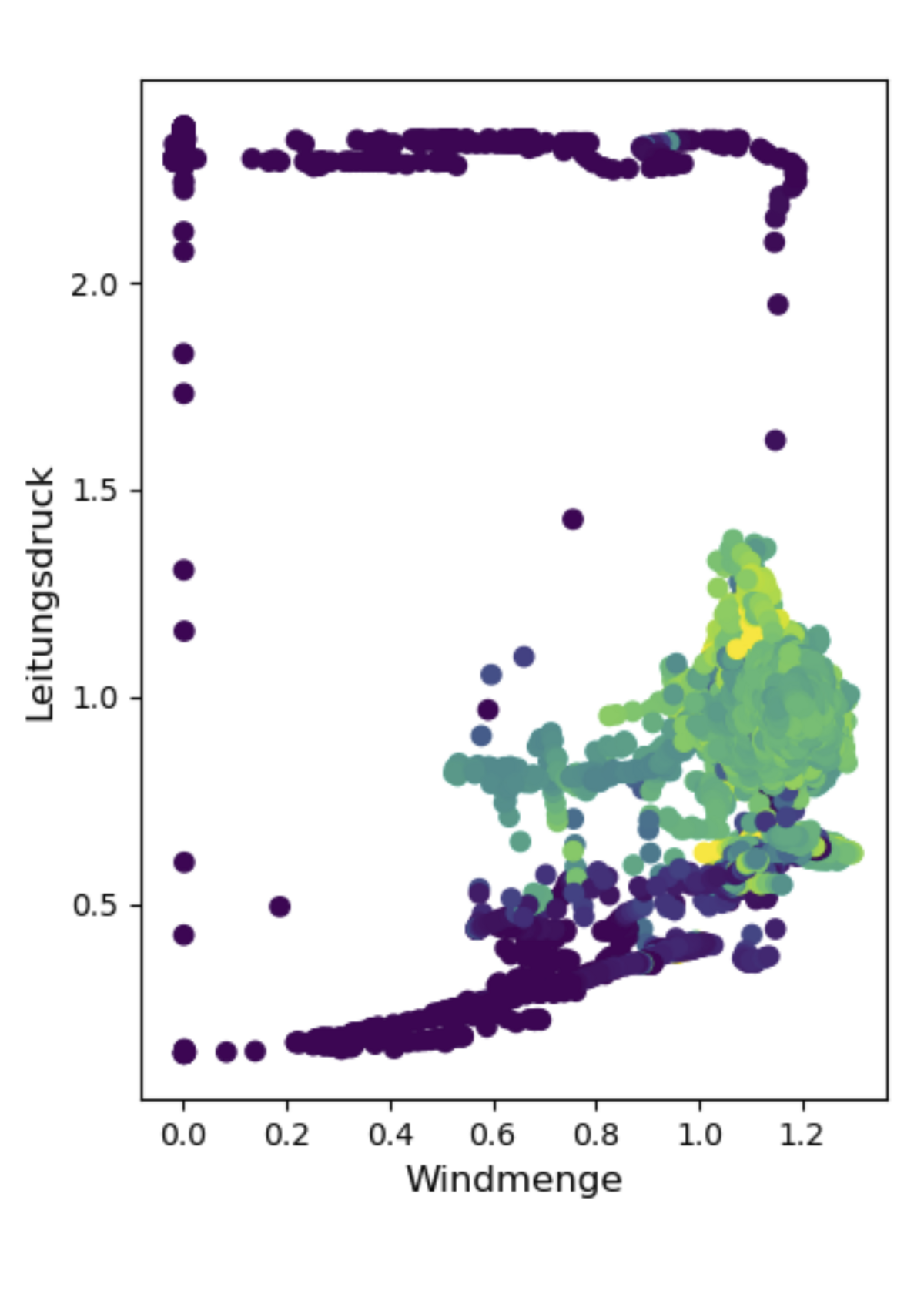

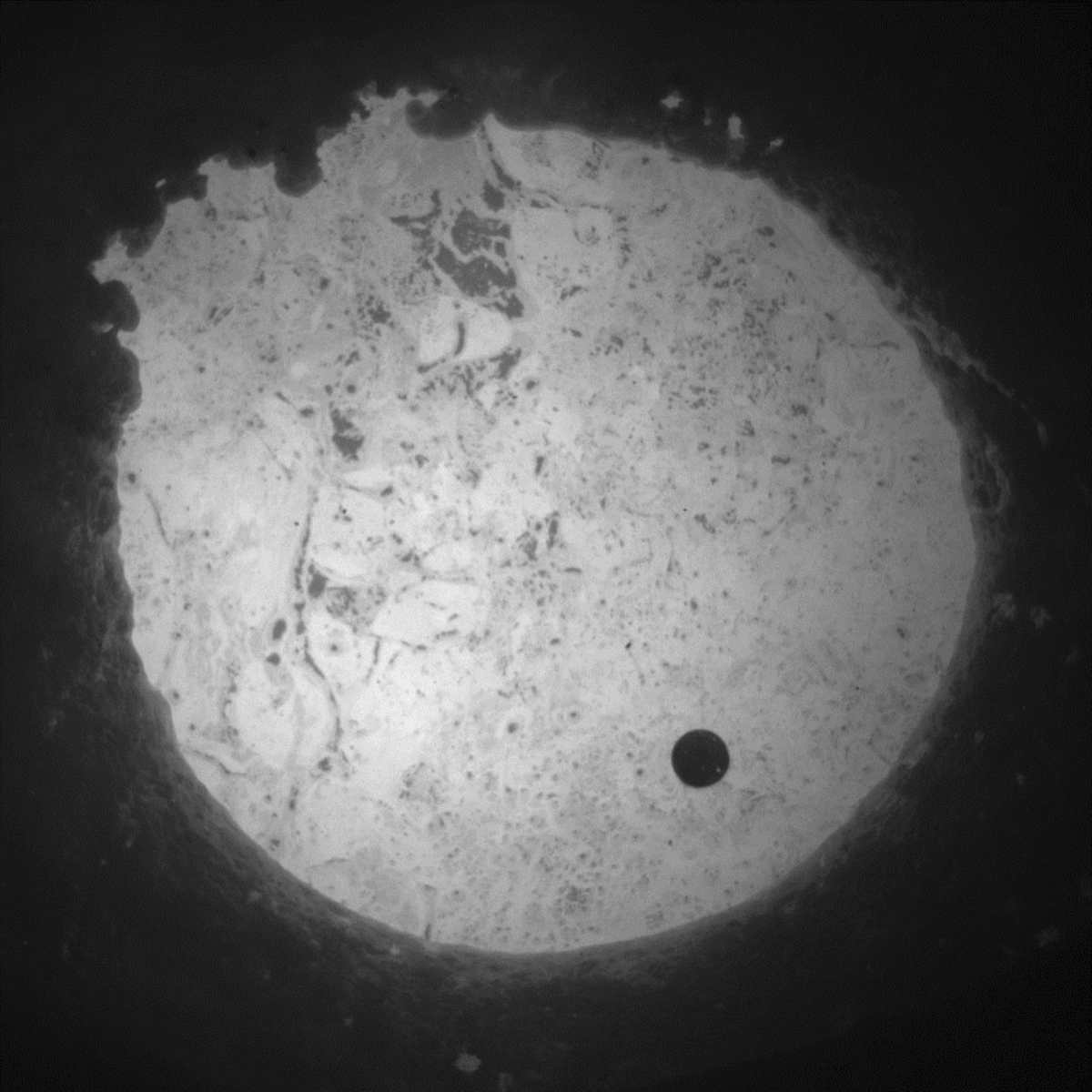

- Analysen von Windform-Blockaden sowie möglicher Korrelationen mit Prozessparametern und Bilddaten zur Verbesserung der Prozesskenntnis und der vorausschauenden Wartung von Windformen

- Untersuchung von Bild- und Sensordaten zur Zustandsklassifizierung an der RH-Anlage und Entwicklung eines Warnsystems zur frühzeitigen Erkennung von irregulären Zuständen, um Schäden an der Anlage zu verhindern

- Vorhersage von Splittern an der Bandoberfläche auf Grundlage eines hybriden Ansatzes mit einer Kombination von Sensordaten aus der Kokille mit physikalisch-metallurgisch basierten mathematischen Modellen

Vorgehensweise

- Kombination von bestehenden Theorien und metallurgischem Prozesswissen mit Ursachen- und Korrelationsstudien der verfügbaren Daten

- Identifikation und Anwendung geeigneter maschineller Lernverfahren (z.B. Clustering-Algorithmen, Klassifikationsverfahren, neuronale Netze, Regressionen) zur Bild- und Sensordatenauswertung

- Berücksichtigung neuer Sensorsysteme und Anwendung geeigneter Lösungen

- Nutzung von Radar- und Kameradaten sowie Gichtgastemperaturmessungen in Kombination mit CFD-Simulationen als auch Literaturstudien zur Entwicklung optimierter Chargierstrategien am Hochofen

- Kombination von linearen Prozessdaten und Bilddaten für die Anwendung im RH-Prozess und Strangguss

- Entwicklung von physikalisch-mathematischen Modellen, Simulationen und Machine Learning-Ansätzen zur Beschreibung und Vorhersage von Prozessen sowie Validierung und Verbesserung bestehender Modelle

Ergebnisse und Anwendung

Durch den umfassenden Einsatz und die Kombination von klassischen Analysemethoden, Simulationen und Algorithmen des maschinellen Lernens werden eine solide Wissensbasis und Kompetenzen mit einem vielfältigen Anwendungsspektrum aufgebaut. Zusätzlich wird das Prozesswissen und -verständnis verbessert. Empfehlungs- und Warnsysteme sowie Prognosewerkzeuge werden zur Verbesserung der Prozesssteuerung, Überwachung, Stahlqualität und Lebensdauer der Anlagen sowie zur Verringerung der Stillstandzeiten entwickelt.

DE

DE EN

EN