Projekt 1.5

Inclusion removal and steel cleanness

Einleitung

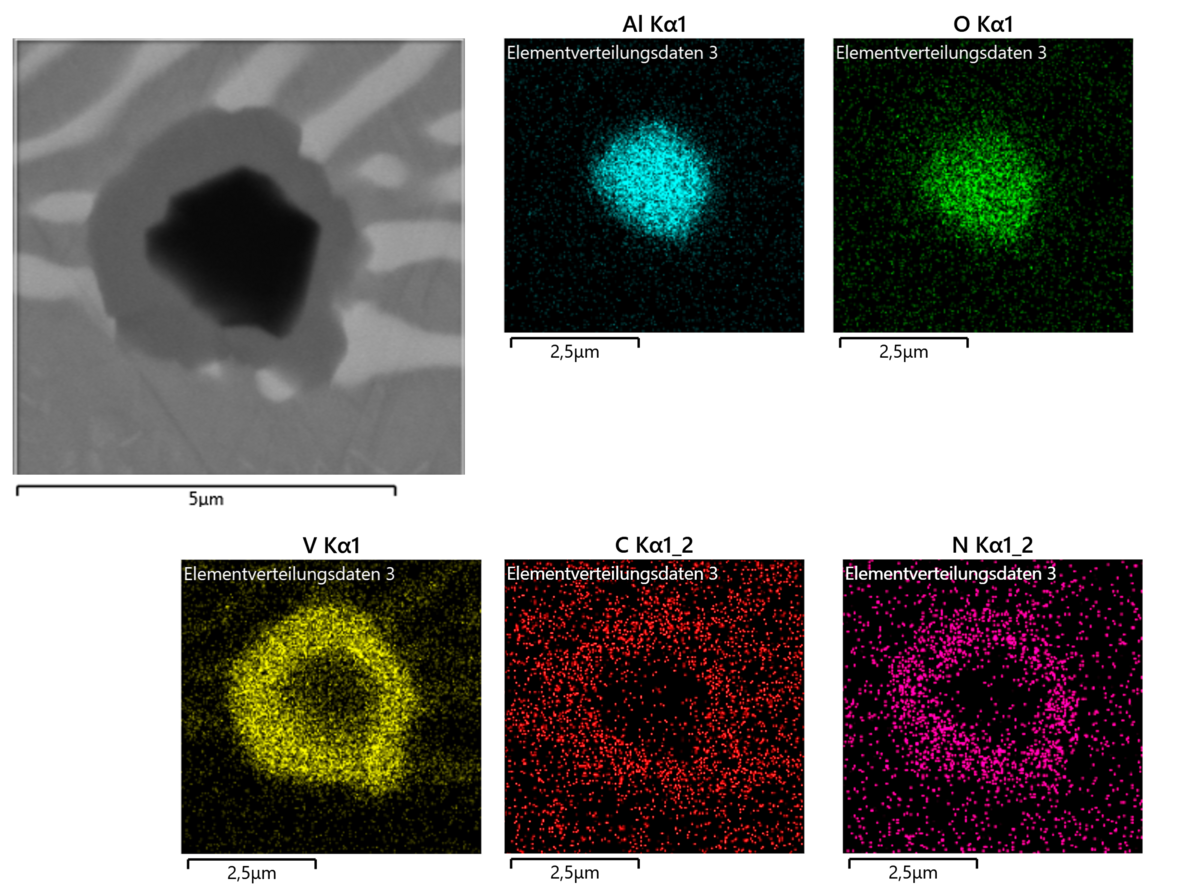

Im weiteren Verlauf der Prozesskette der Stahlerzeugung, in der Sekundärmetallurgie und bei der Veredelung von Spezialstahl, ist die Stahlreinheit einer der wichtigsten Qualitätsfaktoren für Hochleistungsstähle. „Stahlreinheit“ ist ein quantitativer Indikator und wird durch Anzahl, Art, Zusammensetzung und Morphologie der nichtmetallischen Einschlüsse (NME) in der Stahlmatrix definiert. Um einen bestimmten Reinheitsgrad zu erreichen, sind sekundärmetallurgische Prozesse entscheidend.

Das Elektroschlacke-Umschmelzen (ESU) ist ein sekundäres Stahlveredelungsverfahren zur Herstellung maßgeschneiderter, hochreiner Werkstoffe mit fehlerfreiem Gefüge. Da ESU ein metallurgischer Prozess mit sehr hohem spezifischem Energieverbrauch ist, bietet ein breiterer Einsatz von Schlacken mit hohem spezifischem Widerstand ein erhebliches Potenzial für Energieeinsparungen und für reduzierte Umweltauswirkungen. Die Auswirkungen von Schlacken mit hohem spezifischem Widerstand in Verbindung mit verschiedenen Schutzgasatmosphären beim Umschmelzen auf den Reinheitsgrad sind weitgehend unbekannt und damit ein großes Hindernis für den Einsatz solcher Schlacken und entsprechenden Energieeinsparungen.

Ein weiterer Teil dieses Projekts befasst sich mit der Sekundärmetallurgie im Hinblick auf die Vorhersage der Stahlreinheit während der Vakuumentgasung im Pfannenofen und im Ruhrstahl-Heraeus-Entgasungsprozess (RH). Unter dem Kürzel „i-clean“ wird die Detaillierung der metallurgischen Aspekte in einem chemischen Modell auch unter Berücksichtigung datengetriebener Ansätze untersucht.

Ziele und Motivation

- Ermittlung des Zusammenhangs zwischen der ESU-Schlackenzusammensetzung, der verwendeten Schutzgasatmosphäre beim Umschmelzen, dem spezifischen Energieverbrauch beim Umschmelzen und der Art und Größenverteilung der nichtmetallischen Einschlüsse (Reinheitsgrad)

- Auswahl und Entwicklung neuer Schlackenzusammensetzungen für einen energieoptimierten, umweltfreundlichen ESU-Prozess und verbesserte Nachhaltigkeit im ESU-Prozess durch teilweise Wiederverwendung von ESU-Schlacken

- Entwicklung eines parametrisierten Offline-Modells zur Vorhersage des Stahlreinheitsgrades bei sekundärmetallurgischen Operationen (Pfannenofen, RH-Entgasung)

- Sorgfältige Detaillierung der metallurgischen Aspekte im thermodynamischen/chemischen Modell und Berücksichtigung datengesteuerter Ansätze mit begleitender Wärmebilanz während der Pfannenbehandlung sowie Bewertung der feuerfesten Auskleidungen im Hinblick auf die endgültige Stahlreinheit

Vorgehensweise

- Auswahl von ESU-Schlacken mit unterschiedlicher chemischer Zusammensetzung und hohem elektrischem Widerstand sowie umfassende Umschmelzversuche in einer Labor-ESU-Anlage mit begleitender Betrachtung der teilweisen Wiederverwendung von ESU-Schlacken

- Chemische Analyse von Blöcken und Schlacken nach dem Umschmelzen zur Quantifizierung auftretender chemischer Reaktionen, Änderungen der Schlackenzusammensetzung sowie zur Ermittlung eines Zusammenhangs zwischen Schlackenzusammensetzung und Schutzgasatmosphäre mit Energieverbrauch und Reinheitsgrad

- Detaillierung der metallurgischen Randbedingungen für die „Effective Equilibrium Reaction Zones“ (EERZ) im Pfannenofenmodell und im RH-Entgasungsmodell sowie kritische Bewertung der Modellmöglichkeiten

- Implementierung einer Wärmebilanz zur Untersuchung möglicher Energieeinsparungen während der Pfannenbehandlung für eine potenzielle Senkung der CO2-Emissionen

- Fallstudien und Offline-Parametervariationen zur Berücksichtigung von Pfannenbehandlungsstrategien für höherwertigere Stahlsorten sowie zur Bewertung des Einflusses von Pfannenauskleidungen auf die Stahlreinheit als auch für Trainingszwecke wie z. B. Ansätze für maschinelles Lernen, um schließlich die Machbarkeit eines Online-Systems zur Vorhersage der Stahlreinheit zu quantifizieren

Ergebnisse und Anwendung

Für das ESU-Verfahren soll eine Korrelation zwischen Schlackenzusammensetzung, Energieverbrauch und Gehalt an nichtmetallischen Einschlüssen ermittelt werden. Außerdem soll der Einfluss verschiedener Schutzgasatmosphären beim Umschmelzen auf den Reinheitsgrad von Schlacken mit hohem spezifischem Widerstand nachgewiesen werden. Neue ESU-Schlacken zur Herstellung von hochwertigen Blöcken bei reduziertem Energieverbrauch sollen gepaart mit einem fundierteren Know-how über das teilweise Recycling von ESU-Schlacken entwickelt werden.

Die Ergebnisse von Fallstudien beim Pfannenofen und der RH-Anlage werden neue Ansätze für sekundärmetallurgische Stahlbehandlungsstrategien liefern. Neu entwickelte feuerfeste Auskleidungen mit einem erwarteten geringeren CO2-Fußabdruck werden im Hinblick auf die erreichte Stahlreinheit bewertet. Die Integration einer Wärmebilanz soll Möglichkeiten zur Energieeinsparung bei der Pfannenbehandlung aufzeigen (potentielle Reduktion der CO2-Emissionen). Anschließend wird ein allgemeines Konzept für ein qualitatives Online-Modells zur Vorhersage der Stahlreinheit in Verbindung mit maschinellen Lernansätzen und einem Offline-Modell zu Trainingszwecken erstellt.

DE

DE EN

EN