Projekt 1.2

Sustainable sinter and low-emission BF process

Einleitung

Die Transformation der Eisen- und Stahlerzeugung von der integrierten Hochofen-Konverterroute zur Route Direktreduktion-Elektrolichtbogen wird innerhalb der nächsten zwei Jahrzehnte stattfinden.

Durch den Betrieb einer Direktreduktionsanlage (DR-Anlage) unter Nutzung der bestehenden Infrastruktur eines integrierten Hüttenwerks soll der Sinterprozess zur Agglomeration des Eisenerzes adaptiert werden. Ziel ist es, eine Sinterqualität zu erzeugen, bei der Sinter in einem DR-Schacht stabil bleibt und effizient reduziert werden kann.

Darüber hinaus muss die derzeitige integrierte Route im Hinblick auf die Ressourceneffizienz und die Umweltauswirkungen des Hochofenprozesses weiter untersucht werden. Um die Produktion von klimaneutralem Stahl zu unterstützen, müssen auch die Emissionen anderer gasförmiger Schadstoffe als Kohlendioxid aus dem Hochofen untersucht werden. Es gibt noch offene Fragen zum Verhalten von Schwefel im Hochofen, z. B.: bei der Verwendung minderwertigerer Rohstoffe oder Recyclingmaterial. Die Qualität des Ausgangsmaterials variiert, was zu Unsicherheiten im Prozess führt. Für Stahlhersteller:innen ist es von großem Interesse, kostengünstige Materialien mit möglicherweise höherem Schwefeleintrag zu verwenden, um das Recycling zu maximieren. Gleichzeitig sollten die Prozessstabilität und die Produktqualität aufrechterhalten werden, um ein hohes Maß an Wettbewerbsfähigkeit zu gewährleisten.

Ziele und Motivation

- Quantifizierung der Möglichkeit, die eisenhaltigen Verbindungen im Sinterendprodukt zu kontrollieren, um einen Sinter zu erhalten, der die geeignete Qualität für eine DR-Anlage aufweist

- Untersuchung des Einflusses von Schwefelkomponenten (z.B. Sulfide, Sulfate) im Hochofenprozess

- Identifizierung von Engpässen und Kontrollmaßnahmen hinsichtlich des Schwefelverhaltens im Hochofen sowie Untersuchung der Zusammenhänge zwischen wechselnden Beschickungsstrategien unter Berücksichtigung von Kreislaufeffekten (Einsatz bestimmter Recyclingmaterialien)

Vorgehensweise

- Experimentelle Sinterversuche im Labormaßstab mit verschiedenen Sintereinsatzmischungen unter Verwendung von Standardsinter sowie alternativen, nicht-konventionellen Sintermischungen (z.B.: mit unterschiedlichen Gehalten an Eisenerzkonzentrat, Koksgrus usw. )

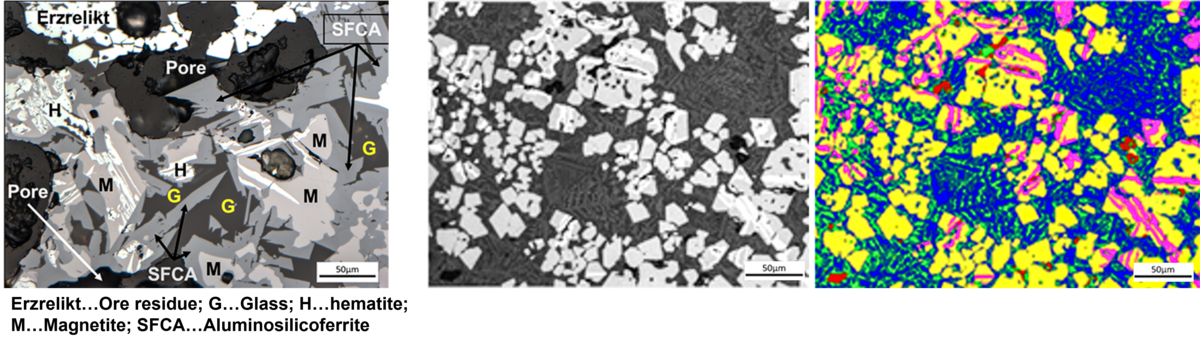

- Bewertung der Sinterqualität, (z. B.: mit Schwerpunkt auf dem Gehalt an eisenhaltigen Verbindungen im Endprodukt, z. B. mit Hilfe von Lichtmikroskopie, Rasterelektronenmikroskopie (REM), Röntgenbeugung (XRD))

- Reduktionsversuche des hergestellten Sinters und Bestimmung des „Reduction Disintegration Index“ (RDI) unter den Reduktionsbedingungen eines Direktreduktionsschachtes

- Sintertopfversuche zur Untersuchung der Auswirkungen unterschiedlicher Schwefelgehalte in den Einsatzstoffen auf die Sinterqualität

- Versuche im Labormaßstab zur Untersuchung der Erweichungs- und Schmelzeigenschaften von Eisenwerkstoffen und zur Bestimmung von Reduktionszeit und -grad

- Mehrzonen-FactSage®-Hochofenmodell zur Bewertung des Schwefelverhaltens und möglicher Wechselwirkungen zwischen Schwefel und Alkalien unter Berücksichtigung der Zyklen von Alkaliverbindungen mit Silikaten, Cyanid und Karbonaten im Hochofen

Ergebnisse und Anwendung

Um einen geeigneten Sinter für eine DR-Anlage herzustellen, sollen die Möglichkeiten zur Modifizierung des Sinterprozesses beschrieben werden. Fundiertere Kenntnisse über die Eisenoxidentwicklung beim Einsatz von Sinter im DR-Prozess werden erwartet.

Im weiteren Verlauf sollen die Einflüsse der Sintereigenschaften (Korngröße, Gehalt an Eisenoxiden, Porosität) auf das Reduktionsverhalten eines modifizierten Sinters unter reduzierenden Bedingungen in einem Direktreduktionsschacht aufgezeigt werden.

Hinsichtlich des Schwefelverhaltens und der Schwefelkontrolle im Hochofen soll ein tieferes Verständnis über das Schlackentropfverhalten vorliegen. Daraus lassen sich mögliche Hinweise auf die Stabilität im Hochofen ableiten. Es werden Richtlinien für die Reduktion und Kontrolle des Schwefelkreislaufs im Hochofen definiert. Darüber hinaus sollen optimierte Beschickungspraktiken mit Angabe der Auswirkungen auf die Schwefelverteilung über die Zusammensetzung von Hochofengichtgas, Gichtstaub, Gichtschlamm, Hochofenschlacke und Roheisen definiert werden.

DE

DE EN

EN