Projekt MinSiDeg

Minimise sinter degradation between sinter plant and blast furnace exploiting embedded real-time analytics

Projektbeschreibung

Die Hochofenroute ist die derzeit vorherrschende Produktionsroute zur Stahlherstellung in Europa. Einsatzstoffe für den Hochofen müssen stückig sein, um eine ausreichende Durchgasbarkeit des Möllers zu gewährleisten. Daher können feinkörnige Einsatzstoffe, wie Hüttenstäube oder Feinerze nicht direkt im Hochofen eingesetzt werden. Eine Möglichkeit diese Einsatzstoffe stückig zu machen ist die Sinteranlage. Dadurch steigt die Energie- und Ressourceneffizienz. Diese Aspekte sind besonders in Hinblick auf die begrenzte Verfügbarkeit von hochqualitativen Eisenerzen, deren Preisentwicklung und die Zielsetzung der CO2-Einsparung von steigender Bedeutung.

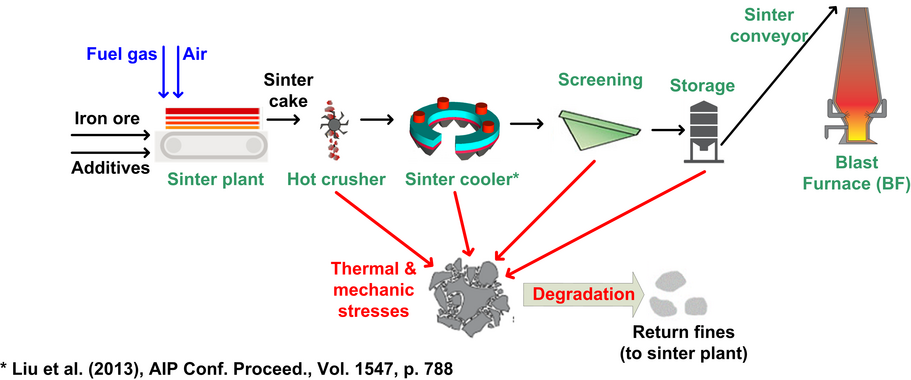

Dementsprechend sind die Effizienz der Sinteranlage und des Transportweges zum Hochofen ein wichtiger Faktor in Kosten- und Energieoptimierung. Die Qualität des Sinters, der am Hochofen ankommt, hängt von der Qualität der Einsatzstoffe, der Anlagenfahrweise, der mechanischen Belastung am Transportweg und der Art der Lagerung ab. Abbildung 1 stellt die wichtigsten Einflussfaktoren auf den Sinterzerfall von der Sinteranlage zum Hochofen dar.

Aus diesem Grund sind weitere Anstrengungen zur Verbesserung der Sinterproduktion sinnvoll und nötig. Besonderer Fokus sollte dabei auf den Schnittstellen zwischen Sinteranlage und nachfolgenden Aggregaten liegen. Die Prozessoptimierung von Sinteranlagen und Hochöfen für sich gesehen werden seit vielen Jahrzehnten vorangetrieben, sodass weitere Verbesserungen der Ressourcen- und Energieeffizienz nur mehr mit hohem Aufwand erreicht werden können. Deshalb lag das Ziel von MinSiDeg darin, das selten berücksichtigte Optimierungspotenzial zwischen den beiden Anlagenteilen auszuloten und zu nützen.

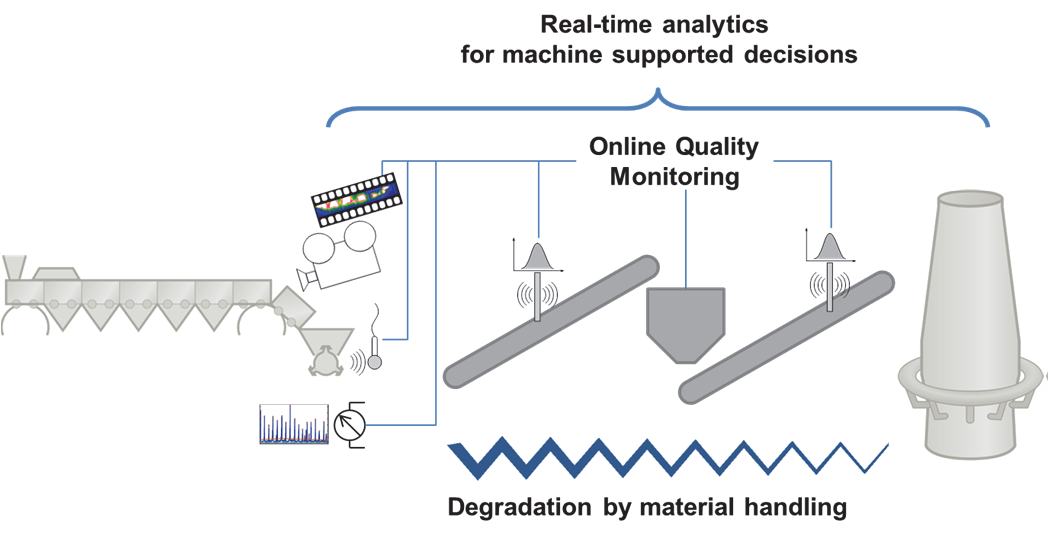

In diesem Projekt wurden verschiedene neue Online-Messmethoden zur kontinuierlichen Qualitätsbestimmung von Sinter entworfen und eingerichtet, um in Echtzeit Qualitätsparameter an den Anlagenbetreiber zu liefern und so maschinenunterstützte Entscheidungshilfen zur Verfügung zu stellen. Das Potential, den Sinterzerfall am Transportweg durch neue Transfersysteme zu minimieren, wurde im Zuge des Projektes evaluiert. Dazu war es notwendig, die Sinterqualität entlang des Transportweges präzise zu erfassen. Durch die Implementierung neuer Transfersysteme können Verluste verringert werden und stabiler hochqualitativer Sinter mit deutlich reduziertem Kosten- und Energieaufwand produziert werden.

Projektziele

Eines der Hauptziele des Projekts MinSiDeg lag in der Steigerung der Kosten- und Energieeffizienz von Sinteranlagen. Dies sollte mit einer Optimierung der Sinterqualität entlang der Produktionskette erreicht werden, die die Sinteranlage, den Transportweg und den Hochofenbetrieb mitberücksichtigt.

Der erste Schritt war es, quantitative Aussagen über die Schwankungen der Sinterqualität zu ermitteln, in denen der Ist-Zustand dargestellt wurde , und dabei die Anwendung von Big Data – Analysemethoden auszuweiten. Weiters sollte die Sinterqualität entlang der Produktionskette präzise ausgewertet und damit der Sinterzerfall durch entsprechende Verbesserungen im Transportprozess minimiert werden. Dadurch sollte sichergestellt werden, dass der Hochofen optimal mit Sinter versorgt wird und die Durchgasbarkeit des Möllers gewährleistet werden kann.

Die Zielsetzungen des Projektes waren:

- Online-Überwachung der Sinterqualität durch neue Mess- und Datenauswertungsmethoden.

- Neue Ausrüstung und Prozeduren für den Materialtransport von der Sinteranlage zum Hochofen, um Verluste durch Sinterzerfall zu verringern und stabile Sinterqualität zu gewährleisten.

- Echtzeitanalysen der existierenden und neuen Datenströme, um maschinenunterstützte Entscheidungen beim Betrieb zu ermöglichen.

Rahmenbedingungen

Projektlaufzeit:

01.07.2019 bis 30.06.2023

Förderprogramme:

RFCS-02-2018

Das Projekt MinSiDeg wurde im Rahmen des Research Fund for Coal and Steel (RFCS) unter dem Grant Agreement Nr. 847285 gefördert

DE

DE EN

EN