Projekt 1.4

Sustainable continuous casting process

Einleitung

Die Auswirkungen von Strategien zur Dekarbonisierung (erhöhter Schrotteinsatz, H2-basierte Stahlerzeugung) auf die nachgelagerte Seite der Prozesskette der Stahlerzeugung mit Schwerpunkt auf dem Stranggussprozess (CC-Prozess, CC steht für continuous casting) sind Teil dieses Projekts.

Es werden verschiedene Aspekte im Zusammenhang mit einem nachhaltigen und ressourceneffizienten CC-Prozess untersucht, um qualitativ hochwertige Stahlbrammen zu erzeugen. Die größte Herausforderung im Zusammenhang mit einem verstärkten Schrottrecycling ist ein höherer Eintrag von Begleitelementen, wie z. B.: Kupfer. Es lässt sich noch nicht ausreichend vorhersagen, welche Auswirkungen bestimmte Schrottqualitäten haben. Ein höherer Einsatz von Begleitelementen könnte sich auf die Oberflächenbeschädigung der endgültigen Brammen (Tendenz zur Rissbildung) und die Elementsegregation an den Korngrenzen auswirken. In diesem Zusammenhang muss auch die Brammenabkühlung (Sekundärkühlzone) berücksichtigt werden. Ein vollständig modellgestützter CC-Prozess (Hybrid Twin) muss entwickelt und optimiert werden, um eine effiziente Verknüpfung zwischen CC-Prozessdaten und der Brammenqualität am Ende des Gießens und nach der sekundären Brammenkühlung zu erreichen.

Darüber hinaus werden Untersuchungen im Zusammenhang mit dem CC-Prozess und den Auswirkungen auf die Brammenqualität, die Gießpulver und ihre Eigenschaften sowie den Verschleißmechanismus des Eintauchausgusses (Submerged entry nozzle, kurz SEN) im Mittelpunkt stehen.

Ziele und Motivation

- Auswirkungen des veränderten Schrotteinsatzes und der Stahlerzeugung auf H2-Basis auf die Segregation von Legierungselementen, Oxidationsphänomene, die Tendenz zu Oberflächenrissen und die Eigenschaften des Endprodukts (= Stahlbramme)

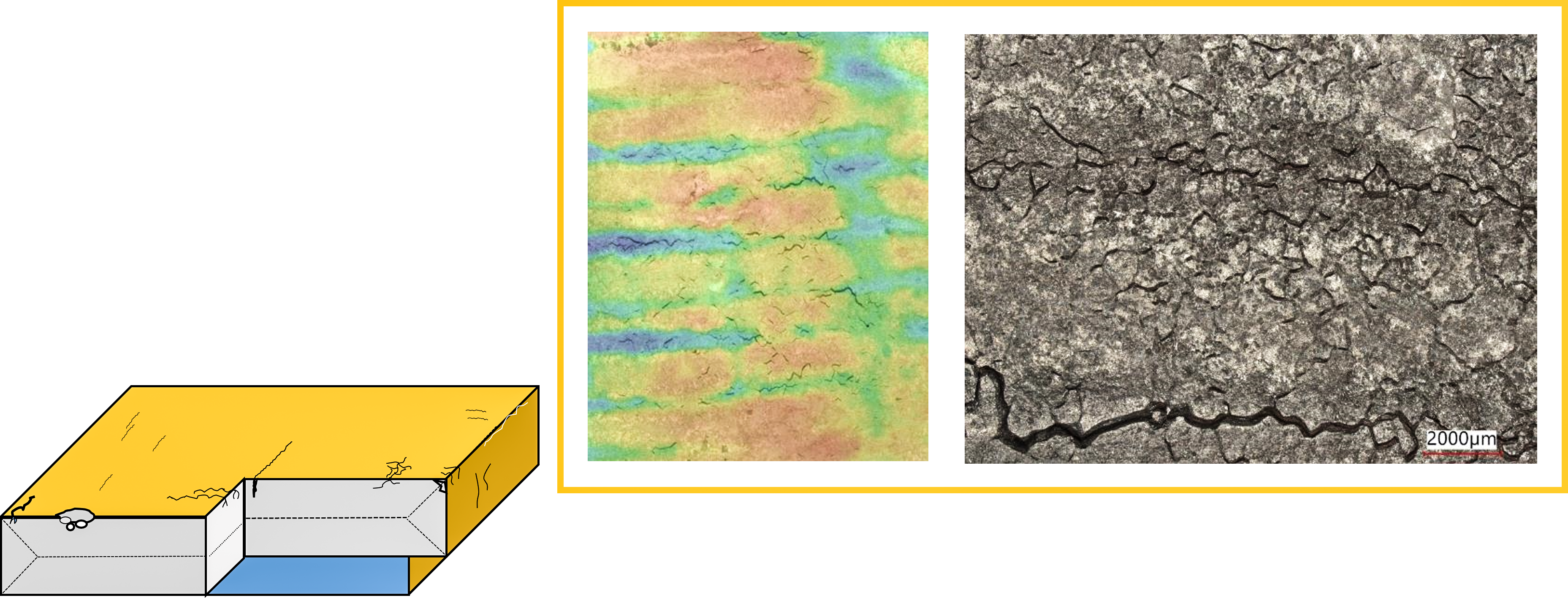

- Vertiefte Untersuchung der Erstarrung des Stahls während der Stranggusserzeugung einschließlich der sekundären Kühlzone und der digitalen Analyse des Oberflächenfehlerrisikos für hochwertige Stranggussprodukte

- Auswirkung der Brammenkühlung auf Versprödungserscheinungen und Korrelation zwischen Brammentemperaturregelung sowie Festlegung von Maßnahmen zur Vermeidung von Rissbildung

- Physikalische Modellierung des Heißduktilitätsverhaltens

- Entwicklung eines Gießpulvers mit reduziertem freiem Kohlenstoffgehalt zur Vermeidung von Rekarburierung und eines NiO-haltigen Gießpulvers für den Strangguss

- Verbesserte Glasur zur Minimierung der Vorschädigung des Feuerfestmaterials während der Materialvorwärmung beim Eintauchausguss (SEN)

Vorgehensweise

- Experimenteller Zwilling zur Qualitätsvorhersage (Qualitätsindizes) von Stahlbrammen

- In-situ-Materialcharakterisierungs-Biegeversuch (IMC-B-Test) und erweiterte Simultane Thermische Analyse (STA + H2O-Ofen) mit anschließender Gasanalytik

- Berechnungssoftware für Thermodynamik, Phasenumwandlungen und Ausscheidungen (IDS2.0, Factsage®, MatCalc®)

- Hybride Lösung für den Wärmeübergang beim Strangguss basierend auf zeitabhängigen lokalen Wärmeübergangsdaten und einem instationären physikalisch basierten Wärmeübergangsmodell für die Erstarrung (m²CAST)

- Thermomechanischer Simulator Gleeble 1500 für Fließkurvenbestimmung, Vorbereitung von Segregationsmessungen und Wiedererwärmungsversuchen

- Heißzugversuche an in-situ geschmolzenen Proben mit der BETA 250-5 Maschine

- Seigerungsmessungen und mikroskopische Analysen mittels Rasterelektronenmikroskopie (REM) und Auger-Elektronenmikroskopie zur Untersuchung des Gefüges der geprüften Proben

- Cup tests zur Quantifizierung der Wechselwirkung zwischen Stahl- und Gießschlacke sowie experimentelle Tests in einer Pilot- und einer echten Stranggussanlage

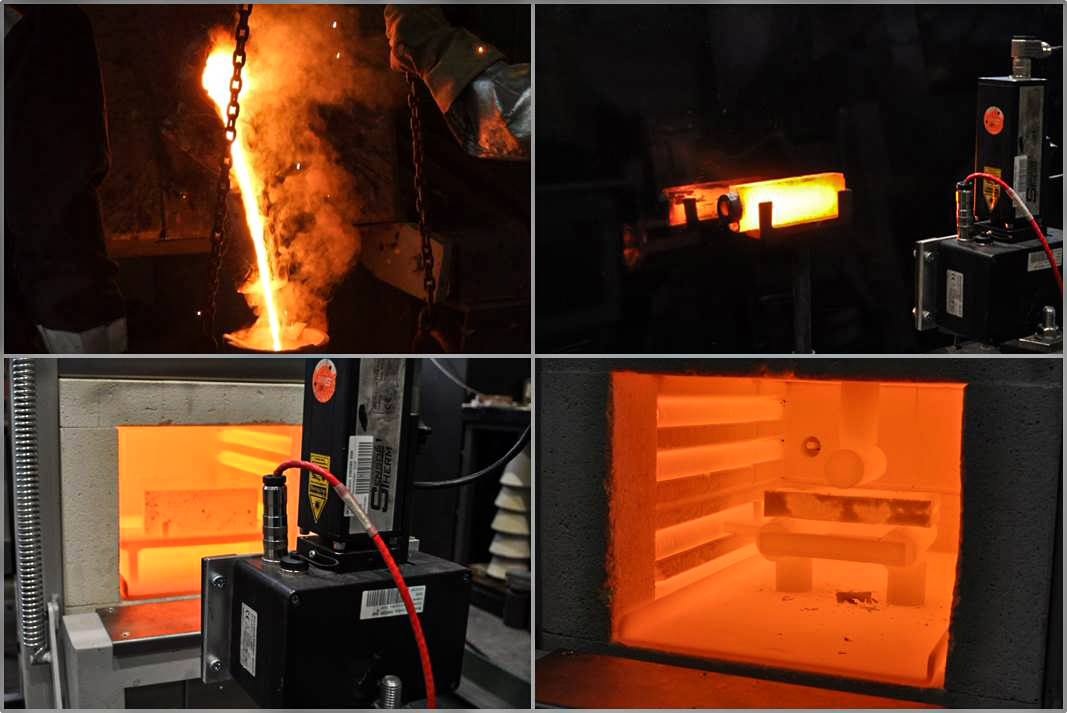

- Untersuchung der Glasureigenschaften des Eintauchausgusses (SEN) durch Erhitzungsversuche in Sauerstoff und inerter Atmosphäre

- Kontinuierliche Verschleißprüfeinrichtung (CWTD, Continuous wear testing device) für Korrosionstests am SEN

Ergebnisse und Anwendung

Es werden Erkenntnisse über den Zusammenhang zwischen höherem Schrotteinsatz und damit verbundenen höheren Mengen an Spurenelementen (z.B.: Kupfer, Zinn, Nickel, Molybdän) und dem Risiko von Oberflächenfehlern bei Stranggussprodukten erwartet.

Die experimentellen Ergebnisse werden für die digitale Vorhersage von Oberflächenqualitätsproblemen genutzt, da die Vermeidung von Rissen zu Energieeinsparungen bei der Produktion und zu erheblichen Ressourceneinsparungen (geringerer Aufwand für Nachbearbeitung der Brammen) führen kann.

Es wird eine signifikante Steigerung der Produktivität und Produktqualität erwartet und es werden begleitende Untersuchungen zur Gießbarkeit neuer Stahlkonzepte durchgeführt.

Die experimentellen Untersuchungen mit dem IMC-B-Test werden zur Vorhersage des Materialverhaltens im industriellen Maßstab genutzt.

Ein Offline-Hybridansatz für den Wärmeübergang beim Stranggießen durch Kopplung von zeitabhängigen, lokalisierten Wärmeübergangsdaten in der Kokille aus der Faser-Bragg-Kokille mit dem konventionellen, instationären Modell für die Wärmeleitung beim Strangguss (m²CAST) soll realisiert werden.

Ein neues universelles physikalisches Heißduktilitätsmodell zur Vorhersage der Brammenversprödung unter Berücksichtigung von Rekristallisation, Phasenumwandlungen, Schadensentwicklung und Ausscheidungen in legierten Stählen sollte entwickelt werden. Integrierte Seigerungsberechnungen sollen helfen, die Einflüsse höherer Schrotteinsätze auf die mechanischen Eigenschaften vorherzusagen.

Ein weiterer Schwerpunkt liegt auf der Gießpulverentwicklung für hochwertigen Stahlguss bei hohem Schrotteinsatz. Diesbezüglich sollte eine Bewertung der Machbarkeit von NiO-haltigen Gießpulvern einschließlich der Schlackeneigenschaften und der Auswirkungen auf das Stahlgefüge vorgenommen werden.

Schließlich sollen experimentelle Daten für SEN-Simulationsstudien mit Schwerpunkt auf Korrosion generiert werden.

DE

DE EN

EN